紅膠,也稱為SMT接著劑、SMT紅膠,它是紅色的膏體中均勻地分布著硬化劑、顏料、溶劑等的粘接劑,主要用來將元器件固定在印制板上,一般用點膠或鋼網(wǎng)印刷的方法來分配.貼上元器件后放入烘箱或再流焊機加熱硬化.它與所謂的焊膏是不相同的,一經(jīng)加熱硬化后,再加熱也不會溶化,也就是說,貼片膠的熱硬化過程是不可逆的. SMT貼片膠的使用效果會因熱固化條件、被連接物、所使用的設(shè)備、操作環(huán)境的不同而有差異.使用時要根據(jù)生產(chǎn)工藝來選擇貼片膠.

主要成分:基料(即主體高份子材料)、填料、固化劑、其它助劑等.

由于紅膠受溫度影響用本身粘度,流動性,潤濕等特性,所以紅膠要有一定的使用條件和規(guī)范的管理。

1、紅膠要有特定流水編號,根據(jù)進料數(shù)量、日期、種類來編號。

2、紅膠要放在2~8℃的冰箱中保存,防止由于溫度變化,影響特性。

3 、紅膠回溫要求在室溫下回溫4小時,按先進先出的順序使用。

4、對于點膠作業(yè),膠管紅膠要脫泡,對于一次性未用完的紅膠應(yīng)放回冰箱保存,舊膠與新膠不能混用。

5、要準確地填寫回溫記錄表,回溫人及回溫時間,使用者需確認回溫OK后方可使用。

通常,紅膠不可使用過期的。 在室溫下可儲存7天,在小于5℃時儲存大于個6月,在5~25℃可儲存大于30天。

設(shè)備選型根據(jù)工藝要求與產(chǎn)品特殊要求而定。

印刷方式

鋼網(wǎng)刻孔要根據(jù)零件的類型,基材的性能來決定,其厚度和孔的大小及形狀。其優(yōu)點是速度快、效率高。

點膠方式

點膠是利用壓縮空氣,將紅膠透過專用點膠頭點到基板上,膠點的大小、多少、由時間、壓力管直徑等參數(shù)來控制,點膠機具有靈活的功能。 對于不同的零件,我們可以使用不同的點膠頭,設(shè)定參數(shù)來改變,也可以改變膠點的形狀和數(shù)量,以求達到效果,優(yōu)點是方便、靈活、穩(wěn)定。缺點是易有拉絲和氣泡等。我們可以對作業(yè)參數(shù)、速度、時間、氣壓、溫度調(diào)整,來盡量減少這些缺點。

針轉(zhuǎn)方式

針轉(zhuǎn)方式是將一個特制的針膜,浸入淺膠盤中每個針頭有一個膠點,當膠點接觸基板時,就會脫離針頭,膠量可以借著針的形狀和直徑大小來變化。

標準流程編輯

SMT紅膠工藝制作標準流程為:絲印→(點膠)→貼裝→(固化)→回流焊接→清洗→檢測→返修→完成 。

1、絲印:其作用是將錫膏(焊錫膏)或紅膠(貼片膠)印到PCB線路板的焊盤上,為元器件的焊接做準備。所用設(shè)備為絲印機(絲網(wǎng)印刷機),位于SMT工藝生產(chǎn)線的最前端。

2、點膠:它是將紅膠點到PCB的的固定位置上,其主要作用是將元器件固定到PCB板上。所用設(shè)備為點膠機,位于SMT生產(chǎn)線的最前端或檢測設(shè)備的后面。

3、貼裝:其作用是將表面組裝元器件準確安裝到PCB的固定位置上。所用設(shè)備為貼片機,位于SMT生產(chǎn)線中絲印機的后面。

4、固化:其作用是將紅膠(貼片膠)融化,從而使表面組裝元器件與PCB板牢固粘接在一起。所用設(shè)備為固化爐,位于SMT生產(chǎn)線中貼片機的后面。

5、回流焊接:其作用是將錫膏(焊錫膏)融化,使表面組裝元器件與PCB板牢固粘接在一起。所用設(shè)備為回流焊爐,位于SMT生產(chǎn)線中貼片機的后面。

6、清洗:其作用是將組裝好的PCB板上面的對人體有害的焊接殘留物如助焊劑等除去。所用設(shè)備為清洗機,位置可以不固定,可以在線,也可不在線。

7、檢測:其作用是對組裝好的PCB板進行焊接質(zhì)量和裝配質(zhì)量的檢測。所用設(shè)備有放大鏡、顯微鏡、在線測試儀(ICT)、飛針測試儀、自動光學(xué)檢測(AOI)、X-RAY檢測系統(tǒng)、功能測試儀等。位置根據(jù)檢測的需要,可以配置在生產(chǎn)線合適的地方。

8、返修:其作用是對檢測出現(xiàn)故障的PCB板進行返工。所用工具主要為熱風槍、烙鐵、返修工作站等。配置在生產(chǎn)線中任意位置。

在印刷方式上一般現(xiàn)在都是使用金屬刮刀,有些手動印刷機會使用膠刮刀,自動或半自動一般都是使用的不銹鋼片刮刀.環(huán)城采用金屬刮刀,刮刀頭獨立控制,優(yōu)越的閉環(huán)反饋。

其實使用手動臺印刷也應(yīng)該使用不銹鋼片刮刀,膠刮刀容易磨損,刮出的效果不佳,而且較不銹鋼片刮刀費力,唯一的好處就是對鋼網(wǎng)的保護性要好些,換句話說就是可以使用鋼網(wǎng)用的久一點。

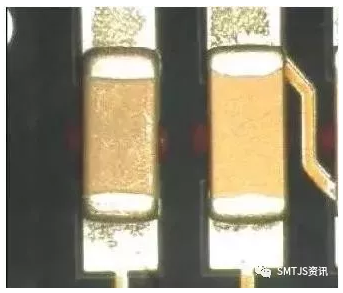

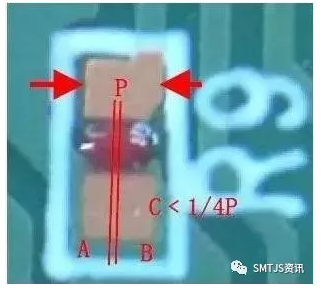

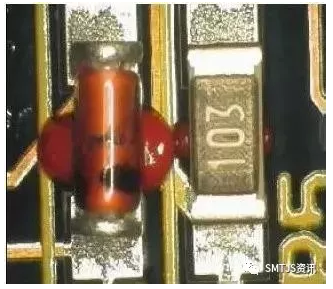

圖形B001 Chip料紅膠印刷標準。

標準:

1、元件在紅膠上偏移,

2、元件與基板緊貼。

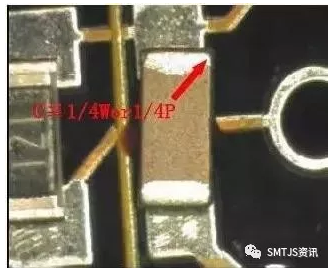

圖形B002 Chip料紅膠印刷允收

允收:

1、偏移里C≤1/4W或1/4P。

2、元件元件與基板的間隙不可超過0.15m。

P為焊盤寬

w為元件寬

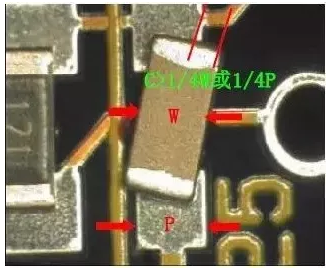

圖形B003 Chip料紅膠印刷拒收

拒收:

1、F為焊盤寬。

2、為元件寬。

3、C為偏移里o

4、C>1/4X或1/4P。

5、元件與基板間隙超過0.15mm。

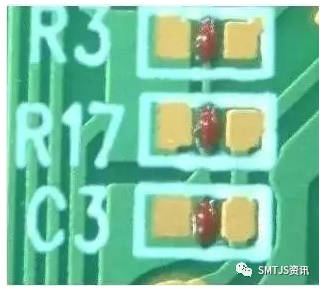

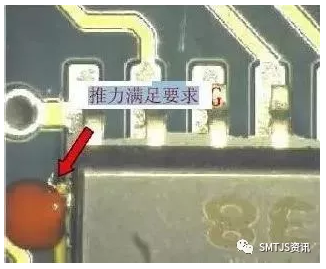

圖形B004 Chip料紅膠印刷規(guī)格標準

標準:

1、膠無偏位。

2、膠量均匂。

3、膠量足,推カ満足要求。

圖形B005 Chip料紅膠印刷規(guī)格允收

允收:

1、A內(nèi)膠中心。

2、B為焊盤中心。

3、C內(nèi)偏移量。

4、P為悍盤。

5、C<1/4P,且膠均匂,推力満足要求。

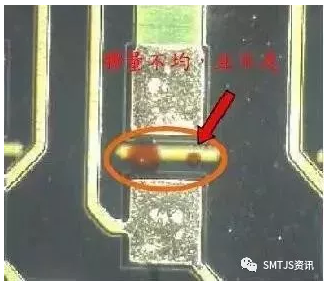

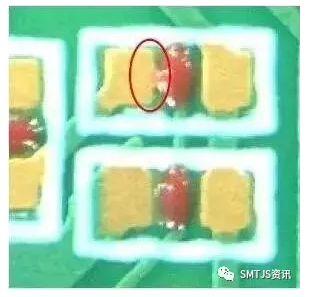

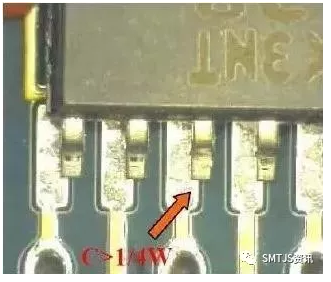

圖形B006 Chip料紅膠印刷規(guī)格拒收

拒收:

1、膠量不足。

2、膠印刷不均勻。

3、推力不足。

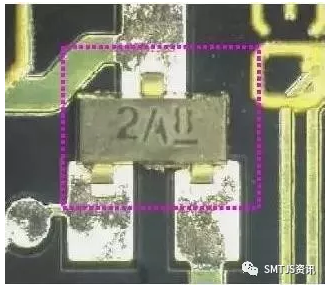

圖形B007 SOT料紅膠印刷標準

標準:

1、膠量適中。

2、元件無偏移。

3、推力 正常,能達到規(guī)定要求。

圖形B008 SOT料紅膠印刷允收

允收:

1、膠稍多,但未沾到焊盤與元件腳。

2、推車滿足要求。

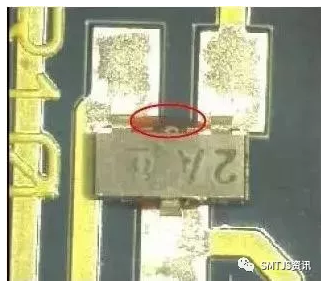

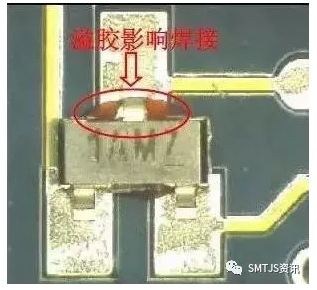

圖形B009 SOT料紅膠印刷拒收

拒收:

1、膠溢至焊盤上。

2、元件引腳有腳,造成焊性下降。

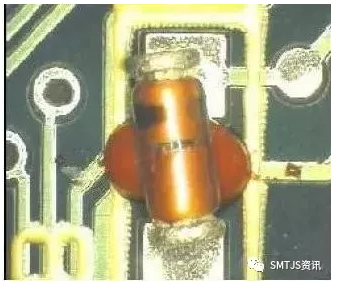

圖形B010 圓柱形紅膠印刷標準

標準:

1膠量正常。

2、高度瀶要求。

3、 推力満足要求。

圖形B011 圓柱形紅膠印刷允收

允收:

1、成形略佳。

2、膠稍多,但不形成溢膠。

圖形B012 圓柱形紅膠印刷拒收

拒收:

1、膠偏移量大于1/4P.。

2、溢膠,致焊盤被污染。

圖形B013 圓柱形紅膠印刷規(guī)格標準

標準:

1、元件無偏移。

2、膠量足,推力滿足要求。

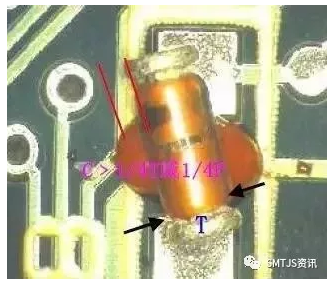

圖形B014 圓柱形紅膠印刷規(guī)格允收

允收:

1、偏移重C≤1/4W或1/4P。

2、膠量足,推力満足要求。

圖形B015 方形紅膠印刷拒收

拒收:

1、膠偏移重在1/4以上,。

2、推カ不足。

圖形B016 柱元件紅膠印刷放置標準

標準:

1、元件無偏移。

2、推力滿足要求。

圖形B017 柱元件紅膠印刷放置允收

允收:

1、偏移量C≤1/4P。

2、膠量足,無溢膠。

圖形B018 柱元件紅膠印刷放置拒收

拒收:

1、T:元件直徑。

2、P:焊盤寬。

3、C=偏移重> 1/4P或 1/4T。

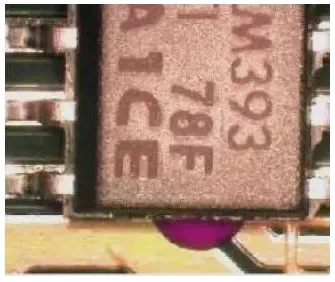

圖形B019 貼片IC點膠標準

標準:

1、元件無偏位。

2、膠量標準。

3、元件推力能滿足要求。

圖形B020 貼片IC點膠允收

允收:

1、偏移量C≤1/4W。

2、推力滿足要求。

圖形B021 貼片IC點膠拒收

拒收:

1、P為焊盤寬。

2、W為元件腳寬。

3、C為偏移量。

4、C>1/4W。

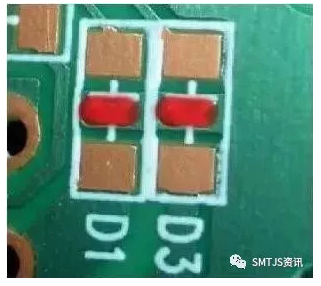

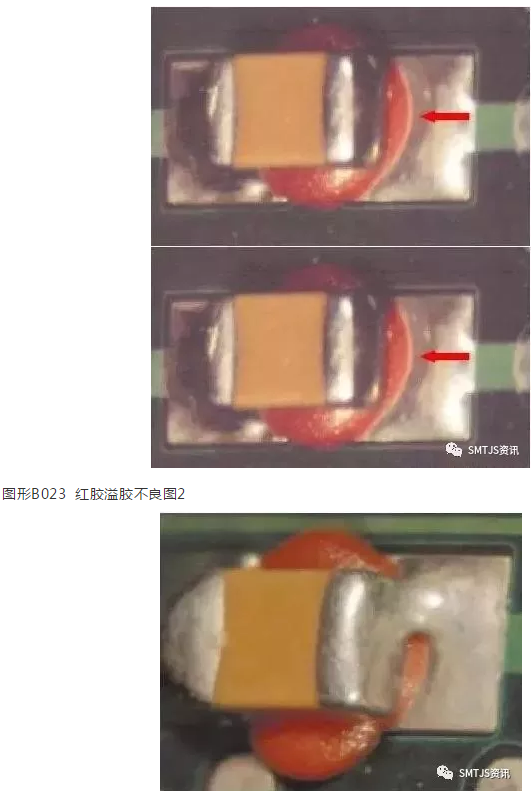

圖形B022 紅膠溢膠不良圖1

說明:紅膠不可溢膠致元件端面與焊盤間。

適用于所有紅膠貼裝元件。

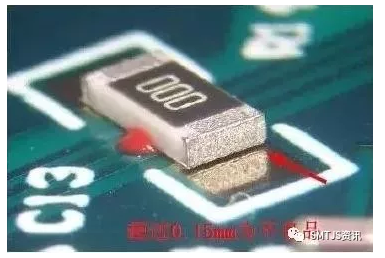

圖形B024 紅膠板元件浮高不良

說明:元件從本體算起,浮高≤0.15mmm為良品。

使用塞規(guī)測試。

SMT 紅膠工藝組件缺失分析及解決辦法 在 SMT 紅膠工藝的生產(chǎn)中,在固化后焊接前常發(fā)現(xiàn)有漏失組件的情況,特別是圓柱體組件及較厚 SMT 紅膠工藝組件缺失分析及解決辦法 在 SMT 紅膠工藝的生產(chǎn)中,在固化后焊接前常發(fā)現(xiàn)有漏失組件的情況,特別是圓柱體組件及較厚的片式組件。因人為的機械沖擊而造成組件缺失的情況這 ? 不再贅述。下面以圓柱體端帽形貼片二極管為例,就其它非人為機械沖擊造成的組件缺失現(xiàn)象分為兩種情況進行分析:

1. 組件缺失,但紅膠還在 ,分析原因有以下幾點:

1 ) . 絲網(wǎng)設(shè)計缺陷,造成印刷紅膠的量不足,在固化后組件沒有完全粘牢,易脫落。這個問題較易改善,首先要檢查絲網(wǎng)的制作是否符合設(shè)計尺寸。其次,如果本來絲網(wǎng)的開口為方口,在長度不變的情況下可以向外擴充圓弧,通過將開口改為橢圓型的方法來增大開口的面積。另外,現(xiàn)有工藝一般采用接觸式印刷,刮刀會把大膠點的膠切割掉,因此,絲網(wǎng)的厚度基本上與膠點的高度差不多,絲網(wǎng)厚度是否合適,也會影響印刷的效果。

2 ) . 印刷紅膠時刮刀的控制不當,會造成印刷不良。就人工印刷而言,刮刀的壓力應(yīng)能保證印出的膠點邊緣清晰、表面平整、厚度適宜;刮刀速度的控制應(yīng)保證膠體相對于刮刀為滾動而非滑動,一般情況下, 20 -40mm /s 為宜;刮刀的角度以 45 - 60 度為宜。另外,操作工人對印刷時的速度、壓力、反復(fù)印刷等控制的熟練程度對印刷效果也有很大的影響。

3 ) . 紅膠的固化溫度過高,使固化后的紅膠變脆,在生產(chǎn)過程中受震動時易脫落。紅膠的固化溫度應(yīng)根據(jù)實際情況來定,目前家用電器電子控制器的生產(chǎn)過程中常用的進口紅膠最高固化溫度應(yīng)控制在 160 ℃ 以下。固化的效果如何可以通過固化后的推力測試進行評估,用推力測試儀以平行于基板的力對組件進行測試,組件可承受的最大推力根據(jù)組件的大小而有所不同,常用的 0603 、 0805 、 1206 封裝的組件推力一般在 1kg - 2kg 之間。

4 ) . 生產(chǎn)過程中對紅膠的使用、紅膠板的存放沒有嚴格控制。通常,很多工廠對紅膠的低溫存放和取用的要求都是嚴格執(zhí)行的,但對生產(chǎn)過程中溫度控制、紅膠板的放置、開封的紅膠及每天印刷后的余料處理卻沒有嚴格控制。首先,點膠和印刷操作應(yīng)在 23± 3 ℃ 的環(huán)境條件下進行,才能達到最佳涂敷質(zhì)量。其次,開封并攪拌過的紅膠要在 24 小時內(nèi)使用完畢,印刷過的紅膠板要在 12 小時內(nèi)完成固化,每日使用的余料不能與新開封的紅膠混合使用,且不能使用會收縮的膠體。 圓柱體封裝的組件缺失還與其自身的結(jié)構(gòu)有關(guān),與片式組件相比,這種結(jié)構(gòu)與膠體的接觸面積較小,更易脫落。目前,很多工程師在設(shè)計時,已經(jīng)考慮不再使用圓柱體封裝的組件,而用相應(yīng)的扁平封裝代替。再者,還與選用的紅膠類型和紅膠本身的質(zhì)量有關(guān),我們一般通過幾個指標衡量選用的紅膠是否適合實際應(yīng)用:剪切強度、剝離強度、固化條件、印刷工藝性、熱穩(wěn)定性、熱固性。

另外, PCB 的加工質(zhì)量也會帶來一些影響, PCB 本身不平整也會造成組件缺失。 2. 紅膠與組件一起缺失,且 PCB 板上的阻焊劑膜被紅膠粘走 這種現(xiàn)象主要的原因是 PCB 板的綠油附著力太低。假設(shè)綠油本身不存在質(zhì)量問題,那么附著力低需從 PCB 板的制程控制中查找原因。主要有以下幾點:

紅膠與元件一起缺失,且阻焊劑膜被帶走

1 ) . 銅板表面粗糙度不符合要求。粗糙度的控制主要在銅板前處理工序,加強前處理工序即可改善粗糙度;

2 ) . 銅板不夠干燥,表面附有水汽。前處理工序后的第一道烘干工序需保證烘干徹底;

3 ) . 油墨與固化劑未調(diào)勻。取決于開油時的攪拌程度,需加強開油時的攪拌;

4 ) . 板面氧化造成油墨吸附力降低。該環(huán)節(jié)應(yīng)嚴格控制磨板質(zhì)量,防止板面氧化。如果不能做到即磨即印,磨好之板最長放置時間不能大于 2 小時;

5 ) . UV 固化不足。需檢查曝光能量是否符合工藝要求、 UV 燈是否存在老化問題;

6 ) . 顯影溫度太高或板子在顯影液中停留時間過長,需加強對顯影溫度和速度控制;

7 ) . 預(yù)烘或后烘溫度或時間不夠,該環(huán)節(jié)需根據(jù)實際情況嚴格記錄生產(chǎn)過程、定期檢查校對烘箱溫度值。

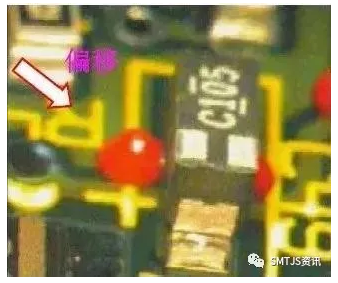

元件偏移

造成元件偏移的原因有:

1、紅膠膠粘劑涂覆量不足;

2、貼片機有不正常的沖擊力;

3、紅膠膠粘劑濕強度低;

4、涂覆后長時間放置;

5、元器件形狀不規(guī)則,

6、元件表面與膠粘劑的粘合性不協(xié)調(diào)。

元件偏移的解決方法:

1、調(diào)整紅膠膠粘劑涂覆量;

2、降低貼片速度,

3、大型元件最后貼裝;

4、更換紅膠膠粘劑;

5、涂覆后1H內(nèi)完成貼片固化。

元件掉件

造成元件掉件的原因有:

1、固化強度不足或存在氣泡;

2、紅膠點膠施膠面積太小;

3、施膠后放置過長時間才固化;

4、使用UV固化時膠水被照射到的面積不夠;

5、大封裝元件上有脫模劑。

元件掉件的解決方法:

1、確認固化曲線是否正確及紅膠粘膠劑的抗潮能力;

2、增加涂覆壓力或延長涂覆時間;

3、選擇粘性有效時間較長的紅膠膠粘劑或適當調(diào)整生產(chǎn)周期,

4、涂覆后1H內(nèi)完成貼片固化。

5、增加膠量或雙點施行膠,使紅膠膠液照射的面積增加;

6、咨詢元器件供應(yīng)商或更換紅膠粘膠劑。

粘接度不足

造成紅膠粘接度不足的原因有:

1、施紅膠面積太小;

2、元件表面塑料脫模劑未清除干凈;

紅膠粘接度不足的解決方法:

1、利用溶劑清洗脫模劑,

2、更換粘接強度更高的膠粘劑;

3、在同一點上重復(fù)點膠。

4、采用多點涂覆,提高間隙充填能力。

固化后強度不足

造成紅膠固化后強度不足的原因有:

1、紅膠膠粘劑熱固化不充分;

2、紅膠膠粘劑涂覆量不夠;

3、對元件浸潤性不好。

紅膠固化后強度不足的解決方法:

1、調(diào)高固化爐的設(shè)定溫度;

2、更換燈管,同時保持反光罩的清潔,無任何油污;

3、調(diào)整紅膠膠粘劑涂覆量;咨詢供應(yīng)商。

粘接不到位

施紅膠不穩(wěn)定、粘接不到位的原因有:

1、冰箱中取出就立即使用;

2、涂覆溫度不穩(wěn);

3、涂覆壓力低,時間短;

4、注射筒內(nèi)混入氣泡;

5、供氣氣源壓力不穩(wěn);

6、膠嘴堵塞;

7、電路板定位不平

8、膠嘴磨損;

9、膠點尺寸與針孔內(nèi)徑不匹配。

施紅膠不穩(wěn)定、粘接不到位的解決方法:

1、充分解凍后再使用;

2、檢查溫度控制裝置;

3、適當調(diào)整凃覆壓力和時間;

4、分裝時采用離心脫泡裝置;

5、檢查氣源壓力,過濾齊,密封圈;

6、清洗膠嘴;

7、咨詢電路板供應(yīng)商;

8、更換膠嘴;

9、加大膠點尺寸或換用內(nèi)徑較小的膠嘴。

拖尾拉絲

造成拖尾也稱為紅膠拉絲的原因有:

1、注射筒紅膠的膠嘴內(nèi)徑太小;

2、紅膠膠粘劑涂覆壓力太高:

3、注射筒紅膠的膠嘴離PCB電路板間距太大;

4、紅膠膠粘劑過期或品質(zhì)不佳;

5、紅膠膠粘劑粘度太高;

6、紅膠膠粘劑從冰箱中取出后立即使用;

7、紅膠膠粘劑涂覆溫度不穩(wěn)定;

8、紅膠膠粘劑涂覆量太多;

9、紅膠膠粘劑常溫下保存時間過長。

紅膠拖尾、紅膠拉絲的解決方法:

1、更換內(nèi)徑較大的膠嘴;

2、調(diào)低紅膠膠粘劑的涂覆壓力;

3、縮小注射筒紅膠膠嘴與PCB電路板的間距

4、選擇“止動”高度合適的膠嘴;

5、檢查紅膠膠粘劑是否過期及儲存溫度;

6、選擇粘度較低的紅膠膠粘劑;

7、紅膠膠粘劑充分解凍后再使用;

8、檢查溫度控制裝置;

9、調(diào)整紅膠膠粘劑涂覆量;

10、使用解凍的冷藏保存品紅膠。

空洞凹陷

造成紅膠空洞或者紅膠凹陷的原因有:

1、注射筒內(nèi)壁有固化的紅膠膠粘劑,

2、注射筒內(nèi)壁有異物或氣泡;

3、注射筒膠嘴不清潔。

紅膠空洞或者紅膠凹陷的解決方法:

1、更換注射筒或?qū)⑵淝逑锤蓛簦?/span>

2、排除注射筒內(nèi)的氣泡。

3、使用針筒式小封裝。

紅膠漏膠

造成紅膠漏膠的原因有:

1、紅膠膠粘劑內(nèi)混入氣泡。

2、紅膠膠粘劑混有雜質(zhì)。

紅膠漏膠的解決方法:

1、高速脫泡處理;

2、使用針筒式小封裝。

膠嘴堵塞

造成紅膠膠嘴堵塞的原因有:

1、不相容的紅膠膠水交叉污染;

2、針孔內(nèi)未完全清潔干凈;

3、針孔內(nèi)殘膠有厭氧固化的現(xiàn)象發(fā)生;

4、紅膠膠粘劑微粒尺寸不均勻。

紅膠膠嘴堵塞的解決方法:

1、更換膠嘴或清潔膠嘴針孔及密封圈;

2、清洗膠嘴,注意勿將固化殘膠擠入膠嘴(如每管膠的開頭和結(jié)尾);

3、不使用黃銅或銅質(zhì)的點膠嘴(丙烯酸脂膠粘劑在本質(zhì)上都有厭氧固化的特性);

4、選用微粒尺寸均勻的紅膠膠粘劑。